Latar Belakang

Bermacam-macam

metode telah ditemukan untuk penyambungan bagian-bagian dari logam. Semuanya

ini termasuk metode mekanis misalnya dengan mur dan baut, keling, pasak,

sambungan pres/kempa dan pengkerutan; serta metode metalurgi dengan cara

mendekatkan permukaan sebisa mungkin. Tipe dari metode ini adalah dengan

membuat/memberikan gaya pada penyambungan dalam berbagai cara : penyambungan

mekanis langsung dengan

menggesekkan

permukaan, sementara itu penyambungan metalurgi terjadi sebagaimana dengan

pengelasan, gaya tarik terjadi antar atomdari logam tersebut.

Dengan

penyambungan mekanis, lubang atau alur pasak harus disiapkan pada bagian yang

disambung dan biasanya keduanya harus bertumpukan. Bagaimanapun juga jika kedua

bagian ini harus dipisah atau dilepas maka semuanya ini akan mudah

dilaksanakan. Pada

masalah

pengelasan, bagian-bagian yang disambung akan menjadi satu (menyatu) selamanya,

yang mana setelah disambung tidak mudah untuk dipisahkan satu dengan yang lain.

Dengan

melihat keunggulan dari perkembangan teknologi pada berbagai industri, misalnya

rel kereta, otomotif, bangunan kerangka baja, bejana tekan, bangunan kapal,

jembatan, industri permesinan, industry kimia, tenaga nuklir sampai untuk

kerangka kaca dan produksi barangbarang hias, teknik pengelasan telah membuat

suatu kemajuan yang

pesat.

Pengembangan las mempunyai sejarah yang panjang. Jika teknologi pengelasan ini

tidak dikembangkan, industri-industri tersebut di atas tidak bisa menikmati

kemajuan teknologi. Walaupun sebagian besar material yang disambung dengan

pengelasan adalah logam, pada saat ini telah memungkinkan untuk menyambung

keramik, plastik, dan material-material lain dengan pengelasan, dan sekarang

ini memungkinkan melaksanakan pengelasan di luar angkasa.

Pada proses pengelasan terjadi beberapa problem yang disebabkan

oleh lokalisasi panas dari material yang disambung, problem tersebut antara

lain :

1. Terjadinya perubahan kualitas pada material setempat

2. Terjadi regangan dan tegangan sisa

3. Dapat menimbulkan cacat pada pengoperasiannya

Problem-problem ini dapat menimbulkan cacat atau merusak konstruksi

pengelasan. Bagaimanapun juga, pengelasan digunakan dalam kehidupan

sehari-hari, sehingga untuk menjamin kualitas pengelasan, problem-problem tersebut

harus dapat diatasi.

Jenis dan Kalsifikasi Teknologi Las

Las adalah

proses penyambungan dua material secara permanen dengan cara mencairkan kedua

material yang akan disambung dan diikuti oleh material pengisi. Berikut ini

klasifikasi dan jenis pengelasan.

a. Klasifikasi pengelasan ditinjau dari sumber

panasnya. Pengelasan dapat dibedakan tiga:

1. Mekanik

2. Listrik

3. Kimia

Sedangkan

menurut cara pengelasan, dibedakan menjadi dua bagian besar:

1. Pengelasan

tekanan (Pressure Welding)

2. Pengelasan

Cair

b. Jenis-jenis Pengelasan

1. Berdasarkan Panas Listrik

1. Berdasarkan Panas Listrik

• SMAW (Shield Metal Arch Welding) adalah las busur nyala api listrik

terlindung dengan mempergunagakan busur nyala listrik sebagai sumber panas

pencair logam. Jenis ini paling banyak dipakai dimana–mana untuk hampir semua

keperluan pekerjaan pengelasaan. Tegangan yang dipakai hanya 23 sampai dengan

45 Volt AC atau DC, sedangkan untuk pencairan pengelasan dibutuhkan arus hingga

500 Ampere. Namun secara umum yang dipakai berkisar 80 – 200 Ampere

• SAW (Submerged Arch Welding) adalah las busur terbenam atau pengelasan dengan busur nyala api listrik. Untuk mecegah oksidasi cairan metal induk dan material tambahan, dipergunakan butiran–butiran fluks / slag sehingga bususr nyala terpendam di dalam ukuran–ukuran fluks tersebut

• SAW (Submerged Arch Welding) adalah las busur terbenam atau pengelasan dengan busur nyala api listrik. Untuk mecegah oksidasi cairan metal induk dan material tambahan, dipergunakan butiran–butiran fluks / slag sehingga bususr nyala terpendam di dalam ukuran–ukuran fluks tersebut

• ESW (Electro Slag Welding) adalah pengelasan busur terhenti, pengelasan sejenis SAW namun bedanya pada jenis ESW busurnya nyala mencairkan fluks, busur terhenti dan proses pencairan fluk berjalan terus dam menjadi bahan pengantar arus listrik (konduktif). Sehingga elektroda terhubungkan dengan benda yang dilas melalui konduktor tersebut. Panas yang dihasilkan dari tahanan terhadap arus listrik melalui cairan fluk / slag cukup tinggi untuk mencairkan bahan tambahan las dan bahan induk yang dilas tempraturnya mencapai 3500° F atau setara dengan 1925°C

• SW (Stud Welding) adalah las baut pondasi, gunanya untuk menyambung bagian satu konstruksi baja dengan bagian yang terdapat di dalam beton (baut angker) atau “ Shear Connector “

• ERW (Electric Resistant Welding) adalah las tahanan listrik yaitu dengan tahanan yang besar panas yang dihasilkan oleh aliran listrik menjadi semakin tinggi sehingga mencairkan logam yang akan dilas. Contohnya adalah pada pembuatan pipa ERW, pengelasan plat– plat dinding pesawat, atau pada pagar kawat

• EBW (Electron Beam Welding) adalah las dengan proses pemboman elektron, suatu pengelasan uang pencairannya disebabkan oleh panas yang dihasilkan dari suatu berkas loncatan elektron yang dimamapatkan dan diarahkan pada benda yang akan dilas. Penelasan ini dilaksanakan di dalam ruang hampa, sehingga menghapus kemungkinan terjadinya oksidasi atau kontaminasi

2. Berdasarkan Panas Listrik dan Gas

• GMAW (Gas Metal Arch Welding) terdiri dari ; MIG (Metal Active Gas) dan MAG (Metal Inert Gas) adalah pengelasan dengan gas nyala yang dihasilkan berasal

dari busur nyala listrik, yang dipakai sebagai pencair metal yang di–las dan

metal penambah. Sebagai pelindung oksidasi dipakai gas pelindung yang berupa

gas kekal (inert) atau CO2. MIG digunakan untuk mengelas besi atau baja,

sedangkan gas pelindungnya adalah mengunakan Karbon dioxida CO2. TIG digunakan

untuk mengelas logam non besi dan gas pelindungnya menggunakan Helium (He)

dan/atau Argon (Ar)

• GTAW (Gas Tungsten Arch Welding) atau TIG (Tungsten Inert Gas) adalah

pengelasn dengan memakai busur nyala dengan tungsten/elektroda yang terbuat

dari wolfram, sedangkan bahan penambahnyyadigunakan bahan yang sama atau

sejenis dengan material induknya. Untuk mencegah oksidasi, dipakai gas kekal

(inert) 99 % Argon (Ar) murni• FCAW (Flux Cored Arch Welding) pada hakikatnya hampir sama dengan proses pengelasan GMAW. Gas pelindungnya juga sama-sama menggunakan Karbon dioxida CO2. Biasanya, pada mesin las FCAW ditambah robot yang bertugas untuk menjalankan pengelasan biasa disebut dengan super anemo

• PAW (Plasma Arch Welding) adalah las listrik dengan plasma yang sejenis dengan GTAW hanya pada proses ini gas pelindung menggunakan bahan campuran antara Argon (Ar), Nitrogen (N) dan Hidrogen (H) yang lazim disebut dengan plasma. Plasma adalah gas yang luminous dengan derajat pengantar arus dan kapasitas termis / panas yang tinggi dapat menampung tempratur diatas 5000° C

3. Berdasarkan Panas Yang Dihasilkan Campuran Gas

• OAW (Oxigen Acetylene Welding) adalah sejenis dengan las karbid / las otogen. Panas yang didapat dari hasil pembakaran gas acetylene (C2H2) dengan zat asam atau Oksigen (O2). Ada juga yang sejenis las ini dan memakai gas propane (C3H8) sebagai ganti acetylene. Ada pula yang memakai bahan pemanas yang terdiri dari campuran gas hidrogen (H) dan zat asam (O2) yang disebit OHW (Oxy Hidrogen Welding)

4. Berdasarkan Ledakan dan reaksi isotermis

• EXW (Explosion Welding) adalah las yang sumber panasnya didapatkan dengan meledakkan amunisi yang dipasang pada suatu mold/cetakan pada bagian tersebut dan mengisi cetakan yang tersedia. Cara ini sangat praktis untuk menyambung kawat baja / wire rope, slenk. Cara pelaksanaannya adalah ujung-ujung tambang kawat dimasukkan ke dalam mold yang telah terisi amunisi selanjutnya serbuk ledak tersebut dinyalakan dengan pemantik api, maka terjadilah reaksi kimia eksotermis yang sangat cepat sehingga menghasilkan suhu yang sangat tinggi sehingga terjadilah ledakan. Ledakan tersebut mencairkan kedua ujung kawat baja yang terdapat didalam mold tadi, sehingga cairan metal terpadu dan mengisi ruangan yang tersedia didalam mold.

• EXW (Explosion Welding) adalah las yang sumber panasnya didapatkan dengan meledakkan amunisi yang dipasang pada suatu mold/cetakan pada bagian tersebut dan mengisi cetakan yang tersedia. Cara ini sangat praktis untuk menyambung kawat baja / wire rope, slenk. Cara pelaksanaannya adalah ujung-ujung tambang kawat dimasukkan ke dalam mold yang telah terisi amunisi selanjutnya serbuk ledak tersebut dinyalakan dengan pemantik api, maka terjadilah reaksi kimia eksotermis yang sangat cepat sehingga menghasilkan suhu yang sangat tinggi sehingga terjadilah ledakan. Ledakan tersebut mencairkan kedua ujung kawat baja yang terdapat didalam mold tadi, sehingga cairan metal terpadu dan mengisi ruangan yang tersedia didalam mold.

Jenis Sambungan Las

Penyambungan

dalam pengelasan diperlukan untuk meneruskan beban atau tegangan diantara bagian-bagian yang disambung. Karena meneruskan beban, maka bagian sambungan

juga akan menerima beban. Oleh karenanya, bagian sambungan paling tidak

memiliki kekuatan yang sama dengan bagian yang disambung. Untuk dapat

menyambung dua komponen logam diperlukan berbagai jenis sambungan. Pada

sambungan inilah nantinya logam tambahan diberikan, sehingga terdapat kesatuan

antara komponen-komponen yang disambung. Berbagai jenis sambungan yang dimaksud

adalah :

1. Sambungan Temu (Butt Joint)

2. Sambungan T (Tee joint)

3. Sambungan Sudut (Corner joint)

4. Sambungan Saling Tumpang (Lap Joint)

5. Sambungan Sisi (Edge Joint)

Gambar

Jenis-jenis Sambungan Las

Gambar

contoh Sambungan Las

Cacat Las dan Pengujian

Macam-macam Cacat Las

☻ Crack (retak) adalah tipe ketidaksempurnaan yang

paling berbahaya mempengaruhi kemulusan dari rakitan las. Cacat ini tidak dapat

diterima sehingga harus dilakukan uji radiogravi ulang.

☻ Incomplete Penetration (kurang penembusan) adalah

cacat las yang disebabkan oleh kurangnya penetrasi sewaktu pengelasan pertama

atau posisi elektroda terlalu tinggi. Cacat ini disebabakan karena terlalu

rapatnya celah antara bevel dan arus pengelasa pertama terlalu rendah. Cacat

ini juga harus diadakan uji ulang radiogravi ulang.

☻ Slag Inclution adalah jenis cacat yang biasanya

disebabkan oleh 3 hal yaitu :

a. Pembersihan kerak yang kurang sempurna.

b. Arus pengelasan lintas panas atau pengelasan

kedua terlalu rendah sehingga tidak dapat mencairkan secara sempurna permukaan

las pertama yang mengakibatkan tertinggalnya sisa-sisa terak didalam bahan las

yang membeku.

c. Arus pengelasaan pertama yang terlalu rendah

sehingga bentuk alur las pertama cembung.

☻ Porosity adalah

cacat yang disebabkan oleh kelembaban yang terjadi sewaktu pengelasan

dilaksanakan yang berasal dari kampuh yang basah atau lembab, electrode yang

lembab, hembusan angin yang basah sewaktu pengelasaan, adanya lapisan

minyak/cat pada kampuh las dan lain-lain.

☻ Undercutting

adalah jenis cacat yang disebabkan oleh :

a. Terlalu tingginya arus pada lajur las

terakhir sehingga melebihi batas maksimum yang diijnkan. Akibatnya suhu terlalu

tinggi dan melelehkan bahan dasar disekitar pinggir kampuh tidak terisi bahan

las sepenuhnya.

b. Ayunan electrode tang tidak penuh sehingga

sebagian sisi kampuh tidak terisi bahan las sepenuhnya.

c. Penyetelan yang tinggi rendah yang

mengakibatkan sebagian tepi kampuh kurang terisi bahan las.

☻ Undeercut ini dapat memperlama kekuatan

sambungan sehingga harus diisi dengan las dengan cara stringing (las satu logam

dengan electrode tidak diayun).

☻

Burnthrough adalah kennis cacat yang disebabkan karena

menetesnya bahan las melewati akar

kampuh pada suatu saat tertentu akibat terlalu dalamnya letak ujung

electrode meskipun hanya sesaat saja. Cacat ini tampak sebagai noda-noda besar

di tengah jalur las berwarna gelap satu-satu pada jarak tertentu.

Pengujian

Pengelasan

A.

Destruktive

Test (DT)

Destructive

test adalah pengujian yang dilakukan dengan cara merusak benda uji. Pengujian

ini bertujuan untuk mengetahui sifat-sifat mekanis dari material atau sambungan las telah memenuhi spesifikasi

yang diisyaratkan oleh code dan desain.Dalam kegiatan inspeksi pengelasan,

pengujian dilakukan pada tes coupon sebagai benda uji. Test coupon harus dibuat

sesuai dengan code yang berlaku, dimana pengelasan pasa test coupon

dilaksanakan harus berdasarkan WPS yang digunakan. Data hasil pengujian ini

akan dievalusi untuk memastikan bahwa WPS yang dibuat dan hasil las produksi

nantinya dapat memenuhi criteria sifat mekanis dan selanjutnya direkam dalam

dokumen PQR.

Beberapa

metode DT yang sering digunakan pada test

coupon adalah :uji tarik, uji lengkung, uji pukul, uji kekerasan.

1. Uji

Tarik ( Tensile Test )

Prinsip kerja :

Batang uji dijepit pada kedua

ujungnyapada mesin uji tarik, kemudian ditarik secara terus menerus sampai

putus. Pengujian ini bertujuan untuk menentukan sifat-sifat mekanis dari bahan

logam, yaitu : Kuat Tarik (Tensile Strengh), Batas ulur, Regang, Reduksi/

kontraksi dan modulus elastisitas.

salah satu contoh mesin tarik

2. Uji

Lengkung (Bend Test)

Prinsip kerja :

Batang uji di lengkung di tengahnya

dengan duri pelengkung, dengan ditumpu jarak lengkung tertentu oleh dua rol

penumpu yang dapat berputar, sampai mencapai sudut lengkung tertentu .

Pengujian ini bertujuan untuk

mengetahui elastisitas dari bahan logam terhadap lengkungan.

B.

Non

Destruktive Test

NDT (Non Destruktive Test) menggunakan Penetran test

pada hasil pengelasan, dengan tahapan pengerjaannya sebagai berikut :

-

Area yang akan diuji

terlebih dahulu dibersihkan dan tidak basah. Area tersebut dibersihkan

mengunakan gurinda, palu atau alat lainnya dari sisa/ serbuk hasil pengelasan.

-

Setelah dibersihkan,

area tersebut dilap menggunakan Cleaner agar serbuk kotoran juga terangkat

-

Lalu sekitar 5 menit

setelah diberi cleaner, area tersebut disemprotkan Penetran (merah) secara

merata pada bagian yang diduga terjadi cacat las

-

Setelah itu ditunggu

hingga 10 menit, lalu dibersihkan lagi mengguanakan cleaner dan disemprotkan

lagi Developer (putih) pada area tersebut secara merata

-

Hasilnya, daerah yang

diduga terdapat cacat las akan lebih kemerahan. Dengan kata lain cairan

Penetran akan terlihat meskipun sudah tertutup oleh cairan Developer

Alat

dan Perlengkapan Las

Peralatan

pengelasan antara lain :

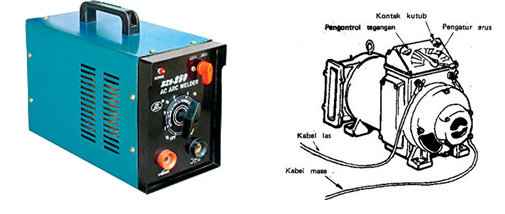

1. Pesawat Las Arus

Bolak-Balik (AC)

Macam-macam pesawat las ini seperti Transformator las, pembangkit

listrik motor diesel atau motor bensin. Transformator las yang kebanyakan

digunakan di industri-industri mempunyai kapasitas 200 sampai 500 amper.

Pesawat las ini sangat banyak dipakai karena biaya operasinya yang rendah

disamping harganya yang relatif murah. Voltase keluar dari pesawat

transformator ini antara 38 sampai 70 volt.

2. Pesawat Las Arus

Searah (DC)

Pesawat las arus searah ini dapat berupa pesawat

transformator rectifier, pembangkit listrik motor diesel atau motor bensin,

maupun pesawat pembangkit listrik yang digerakkan oleh motor listrik.Salah satu

jenis dari pesawat las arus searah yaitu pesawat pembangkit listrik yang

digerakkan oleh motor tistrik (motor generator)

3.

Pesawat Las AC-DC.

Pesawat las ini merupakan gabungan dari pesawat

las arus bolak-balik dan arus searah. Dengan, pesawat ini akan lebih banyak

kemungkinan pemakaiannya karena arus yang keluar dapat arus searah maupun arus

bolak-balik. Pesawat las jenis ini misalnya transformator-rectifier maupun

pembangkit listrik motor diesel.

Gambar Pesawat Las

4. Kabel Las

Kabel las biasanya dibuat dari tembaga yang dipilin dan dibungkus

dangan karet isolasi Yang disebut kabel las ada tiga macam yaitu :

·

kabel elektroda

·

kabel massa

·

kabel tenaga

Kabel elektroda adalah kabel yang menghubungkan pesawat las dengan

elektroda. Kabel massa menghubungkan pesawat las dengan benda kerja.

Kabel tenaga adalah kabel yang menghubungkan sumber tenaga atau jaringan

listrik dengan pesawat las. Kabel ini biasanya terdapat pada pesawat las AC

atau AC - DC.

Gambar Kabael Las

Dalam tabel 1 ditunjukkan ukuran luas penampang kabel las (kabel

elektroda atau kabel massa) untuk panjang tertentu pada kapasitas arus pesawat

las.

5. Pegangan Elektroda

Ujung yang tidak

berselaput dari elektroda dijepit dengan pemegang elektroda. Pemegang elektroda

terdiri dari mulut penjepit dan pegangan yang dibungkus oleh bahan penyekat.

Pada waktu berhenti atau selesai mengelas, bagian pegangan yang tidak

berhubungan dengan kabel digantungkan pada gantungan dari bahan fiber atau kayu.

Gambar Pengangan Elektroda

6. Palu Las

Palu Ias digunakan untuk melepaskan dan mengeluarkan terak

las pada jalur Ias dengan jalan memukulkan atau menggoreskan pada daerah las.

Berhati-hatilah membersihkan terak Ias dengan palu Ias karena kemungkinan

akan memercik ke mata atau ke bagian badan lainnya.

7. Sikat Kawat

Dipergunakan untuk :

·

membersihkan

benda kerja yang akan dilas

·

membersihkan

terak Ias yang sudah lepas dari jalur las oleh pukulan palu las.

8. Klem Massa

Klem massa edalah suatu alat untuk menghubungkan kabel

massa ke benda kerja. Biasanya klem massa dibuat dari bahan dengan penghantar

listrik yang baik seperti Tembaga agar arus listrik dapat mengalir

dengan baik, klem massa ini dilengkapi dengan pegas yang kuat. Yang dapat

menjepit benda kerja dengan baik .

Walaupun demikian permukaan benda kerja yang akan dijepit

dengan klem massa harus dibersihkan terlebih dahulu dari kotoran-kotoran

seperti karat, cat, minyak.

Perlengkapan Pengelasan antara lain

:

1. Helm Las

Helm Ias maupun tabir las digunakan untuk melindungi kulit

muka dan mata dari sinar las (sinar ultra violet dan ultra merah) yang dapat

merusak kulit maupun mata, Sinar Ias yang sangat terang/kuat itu tidak boleh

dilihat dangan mata langsung sampai jarak 16 meter. Helm las ini dilengkapi

dengan kaca khusus yang dapat mengurangi sinar ultra violet dan ultra merah

tersebut. Ukuran kaca Ias yang dipakai tergantung pada pelaksanaan pengelasan.

2. Sarung

Tangan

Sarung tangan dibuat dari kulit atau asbes lunak untuk memudahkan

memegang pemegang elektroda. Pada waktu mengelas harus selalu dipakai sepasang

sarung tangan.

3. Balu

Las/Apron

Baju las/Apron dibuat dari kulit atau dari asbes. Baju las yang

lengkap dapat melindungi badan dan sebagian kaki. Bila mengelas pada posisi

diatas kepala, harus memakai baju las yang lengkap. Pada pengelasan posisi

lainnya dapat dipakai apron.

4. Sepatu Las

Sepatu las berguna untuk

melindungi kaki dari semburan bunga api, Bila tidak ada sepatu las, sepatu

biasa yang tertutup seluruhnya dapat juga dipakai.

5. Kamar Las

Kamar Ias dibuat dari

bahan tahan.api. Kamar las penting agar orang yang ada disekitarnya tidak

terganggu oleh cahaya las. Untuk mengeluarkan gas, sebaiknya kamar las dilengkapi

dangan sistim ventilasi: Didalam kamar las ditempatkan meja Ias. Meja las harus

bersih dari bahan-bahan yang mudah terbakar agar terhindar dari kemungkinan

terjadinya kebakaran oleh percikan terak las dan bunga api.

6. Masker Las

Jika tidak memungkinkan

adanya kamar las dan ventilasi yang baik, maka gunakanlah masker las, agar

terhindar dari asap dan debu las yang beracun.

PRAKTIKUM

PENGELASAN

Tempat dan Waktu Praktikum

Tempat

: Laboratorium Konstruksi Perkapalan Universitas Hasanuddin

Waktu :

-

Prosedur Praktikum

a.

Tahap

Persiapan

Pembuatan specimen dan pemeriksaan alat/perlengkapan

las. Bahan specimen dari besi strip ukuran 2900 mm x 40 mm x 6 mm. Ukuran specimen

adalah 300 mm x 40 mm x 6 mm sebanyak 2 buah. sebelum melakukan pengelasan,

maka specimen ini dibersihkan terlebih dahulu dengan menggunakan amplas dan

sikat agar kotoran dan debu yang menempel hilang.

b.

Tahap

Pelaksanaan

1. Pengelas

sebaiknya mengenakan semua perlengkapan pengaman, seperti helmet las, pakaian kerja, sarung

tangan las, dan sepatu pengaman.

2. Mesin

las diatur agar mengeluarkan output arus yang optimal.

3. Elektroda

dijepit pada klem tangkai las dan specimen disiapkan serta dilakukan 3 las titik,

2 pada ujung dan 1 ditengah specimen. Hal untuk merekatkan 2 bahan logam

specimen ini.

4. Setelah

3 las titik dilakukan, kemudian dilakukan pengelasan pada bagian yang belum

dilakukan pengelasan sepanjang bahan spesimen. Hasil pengelasan inilah yang

nantinya akan dinilai.

5. Hasil

pengelasan kemudian dibersihkan dengan palu runcing dan sikat kawat untuk

membersihkan terak las.

6. Hasil

las kemudian dievaluasi yang dibuat dalam bentuk laporan hasil kerja.

Alat dan Perlengkapan

Praktikum

a.

Peralatan Utama Las

1. Mesin

Las / Trafo Las

2. Sumber

Tenaga Listrik AC/DC

3. Kabel

Las

4. Tangkai

Las dan Klem

b.

Peralatan

Pelengkap Las

1. Palu

Runcing

2. Sikat

Metal

c. Perlengakapan

Lainnya

1. Helmet

2. Sarung

Tangan Las

3. Sepatu

kerja Isolator.

Spesimen Praktikum

Bahan specimen dari besi strip ukuran 2900 mm x 20

mm x 6 mm. ukuran specimen adalah 300 mm x 40 mm x 6 mm. sebelum melakukan

pengelasan, maka specimen ini dibersihkan terlebih dahulu dengan menggunakan

amplas dan sikat agar kotoran dan debu yang menempel hilang.

Visualisasi Hasil Praktikum

selanjutnyamilik pribadi... maaf ^_^ selamat berjuang...

0 komentar:

Posting Komentar